污水管道及構筑物的腐蝕主要分為三類:一類是物理作用:混凝土構筑物經歷四季的溫差變化,尤其是北方,容易發生脹裂滲透的物理性破壞,另外混疑土結構的多孔性決定了其儲存介質會進入并殘留在孔隙中,在介質充盈和放空過程中,殘留物干燥會產生結晶或膨脹使混凝土結構內應力增大,多次循環變化而使混凝土結構破壞;另一類是化學物腐蝕:酸性水與水泥中的Ca(OH)?反應生成可溶性鈣鹽,造成混凝土結構的破壞。再有一類是微生物腐蝕:微生物腐蝕是由微生物引起的生物化學過程,形成生物**腐蝕。

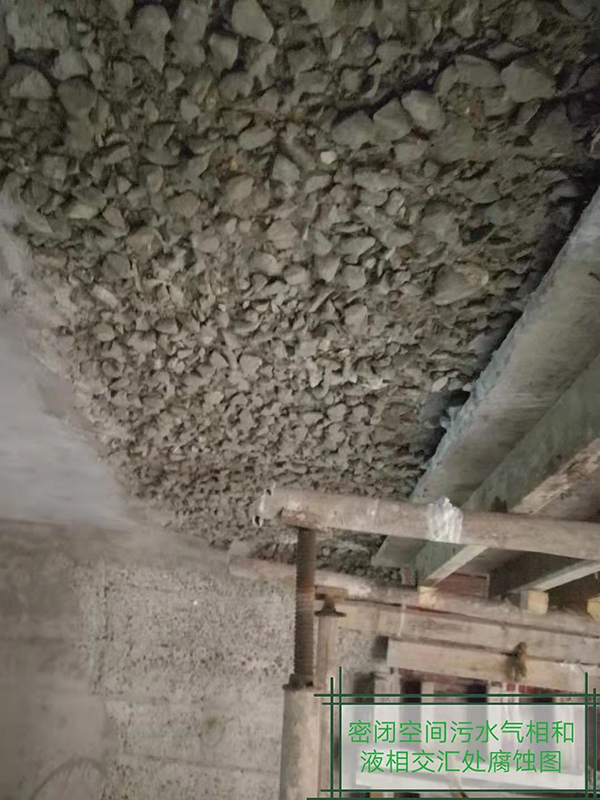

通過對國內大量城市污水處理廠和化工園區污水處理廠的水質跟蹤調查統計:此類污水處理構筑物的管道、箱涵及儲池一般都是建在地下或半地下,且大部分時間都處于充盈狀態,物理性破壞不嚴重。儲池內的介質各種鹽和酸堿濃度都很低,污水溶液中化學侵蝕物對混凝土腐蝕也很有限。在對運行多年的污水處理廠和污水管道、箱涵翻修時發現,氣相區混凝土腐蝕明顯,而液相區腐蝕不明顯,尤其是密閉空間的氣相區腐蝕特別厲害。如:污水箱涵的頂部,污水處理廠的進水和提升泵房有頂蓋沒有被水浸泡的位置。由此證明污水中無機物和微生物的生物化學反應產生的氣體是腐蝕混凝土的主要因素。

混凝土構筑物的微生物腐蝕主要分為兩種:一種是含有硫化氫的工廠廢水或化糞池污水排入混凝土管道,導致微生物腐蝕;另一種是污水構筑物底部沉積的淤泥在厭氧狀態下產生的微生物腐蝕。腐蝕原理為:污水和廢水中的有機和無機懸浮物隨水流流動而逐漸沉積于構筑物底部成為淤泥,淤泥中的**根離子被硫還原菌還原生成硫化氫。釋放的硫化氫氣體進入管道內未充水的上部空間與管壁相接觸。在管壁上,硫化氫由于生物化學的作用,氧化生成**,**長時間侵蝕水泥中的Ca(OH)?致使混凝土被腐蝕。

腐蝕機理可以概括為三個階段:**個階段,pH值為4.5至9.5的環境中硫化還原細菌以水溶液為載體,通過表層進入混凝土內部;第二個階段,硫化還原菌在**鹽、亞**鹽、硫代**鹽等含有氧化態硫的化合物及污水中維生素等的作用下快速生長,釋放出H2S氣體并轉化為H2SO4;第三個階段,上述酸性氣體與溶液將存在于混凝土中,從而導致水泥水化產物快速分解與失效。

二 解決方案

地下污水混凝土管道及構筑物防腐核心原理是:如何在混凝土表面形成一道保護層,有效隔離儲池內的介質和腐蝕氣體滲透到混凝土內部從而防止其受腐蝕。目前國內外普遍都是采用混凝土表面涂層保護法,涂層的粘結性、水汽滲透性及耐腐蝕性是混凝土構筑物防止被腐蝕的關鍵指標。一直以來混凝土防腐涂層表現的失敗形式是:如果單獨選用類似膠粉、鋁酸鹽防腐砂漿等剛性無機涂層材料,容易出現開裂、脫落且不透水性差;如果單獨選用有機涂料,由于配套性不佳,粘結率差導致防腐涂層容易剝離,腐蝕介質及氣體通過混凝土表面與內部孔隙導致混凝土被腐蝕。

河南筑邦特種材料有限公司根據企業開發、生產防腐材料的經驗,結合長期對地下污水混凝土管道及構筑物腐蝕原理的潛心研究,通過多年來無數次的試驗,開發出專注地下污水混凝土管道及構筑物防腐的材料ZBM系列防腐涂料,產品采用無機納米技術,由液態硅橡膠、聚氨酯和碳氟改性樹脂等高分子材料組成母料,產品采用無機納米技術,由無溶劑改性聚脲等高分子材料組成母料,填料采用納米碳化硅、石墨烯、石英粉、氧化鋯等粉料配合聚四氟乙烯、重晶石、鱗片狀石墨烯等材料高溫鈍化成骨料,涂料中成膜溶液與無機填料混合固化后,形成高致密的涂層,有效屏蔽氣體、腐蝕液滲透和微生物的侵蝕;很好的防止涂層靜電的積累;有效防止酸堿腐蝕介質物理反應和化學反應;涂層耐溫幅度寬在-45℃到150℃之間,抗熱震系數高、附著力強;重晶石、石墨烯等材料在涂層中化學穩定較好,涂層強度高,可以對抗磨硬質相提供良好的支撐,充分發揮抗磨硬質相抵抗磨損的能力,表現出優異的耐磨性;粒徑小能形成致密的涂膜,提高表面光滑度(涂膜的粗糙系數0.009),相比原混凝土的摩擦阻力(混凝土粗糙系數0.013-0.014)減小30%左右,表面粗糙度值越小,***磨損能力越高,尤其適用于長距離混凝土輸水管線的預涂裝工藝,能有效降低后期頂管施工時管道內電纜、進水管、排泥管、觸變泥漿管、照明線路等管線設備進出時對涂層的損傷,減少混凝土壁異物附著,同時降低水阻;涂層高致密,材料中聚四氟乙烯較穩定,不容易失去電子,涂層耐酸溶脹性能好,保證了涂層可以長時間耐住強氧化性材料如濃酸溶液和極性溶劑等的氧化腐蝕,也能耐住航空煤油等油滲透腐蝕,從而可有效對抗酸、堿、鹽、油及微生物等對混凝土的侵蝕,延長混凝土構筑物的使用壽命。

三 技術參數

序號 | 項目名稱 | 技術參數 | 測試方法 |

1 | 拉伸強度 | ≧1.5-5.00MPa | GB/T 528-2009 |

2 | 斷裂伸長率 | ≧0-150% | |

3 | 撕裂強度 | ≧40N/mm | GB/T 529-2008 |

4 | 固體含量 | ≧60-98% | GB/T 16777-2008 GB/T1725-2007 GB/T 1728-1979 |

5 | 表干時間 | ≦4h | |

6 | 實干時間 | ≦8h | |

7 | 粘結強度(潮濕) | ≧1.5-5.0MPa(砂漿塊破壞) | GB/T 16777-2008 8章 |

8 | 不透水性 | 0.4MPa,2h不透水 | GB/T 16777-2008 |

9 | 耐5-30%HCl溶液7d | 無明顯變化 | GB/T 9274-1988 |

10 | 耐5-30%H?SO?溶液7d | 無明顯變化 | |

12 | 耐5-40%NaOH溶液7d | 無明顯變化 | |

13 | 耐5-36%NaCl溶液7d | 無明顯變化 | |

14 | 耐150℃5h | 無明顯變化 | GB/T 1735-2009 |

15 | 耐—40℃5h | 無明顯變化 | GB/T 16777-2008 |

16 | 沖擊強度 | 50kg.cm,涂層無裂紋、剝落及明顯變形,砂漿塊斷裂 | JG/T 24-2000 |

建議根據防腐輕重要求,成膜厚度300-900um。

四 施工要求:

1、溫度: -3-38℃;濕度: <85%;風力<4級。

2、現場技術人員,必須配備檢測儀器,每天填寫《施工質量控制表》,形成可追溯性質量控制,從而把施工質量責任落實到每一個施工人員。

3、基面處理

3.1混凝土表面不得粉飾砂漿,砂漿會嚴重影響整體的附著力。

3.2混凝土表面用角磨機打磨局部毛刺,去掉表面強度弱的浮漿,把表層殘余的脫模劑消除,以免影響與后續涂層的附著力。

3.3、有明顯缺陷的地方,混凝土基面采用聚合物砂漿或環氧膩子進行找平,修補。

4、底涂施工

4.1封閉底涂,對基面的濕氣進行封閉,同時增加上部涂層與基面的附著力。

4.2底涂施工待表干后(24H)進行第二道施工,以此類推。

5、面涂施工

5.1面涂材料在上道工序干燥后(24H),隨時可以施工。

5.2采用滾涂,或者高壓無氣噴涂+滾涂的方式,反復推拉滾筒,涂到底涂表面。

5.3一般建議按照橫縱不同方向,至少噴涂4道(兩橫兩縱),以防止有針孔漏點。

6、本材料無毒無味 ,施工人員無需采取任何**防護措施。